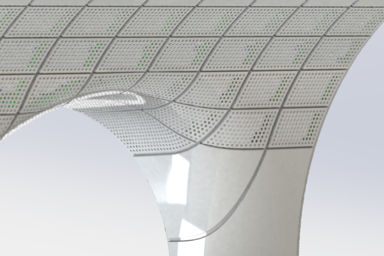

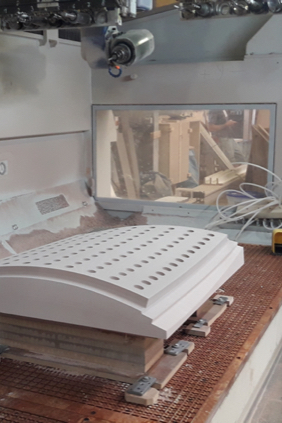

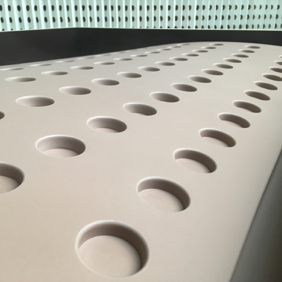

Moldes de fundición sumamente complejos

El proyecto abarcaba un total de 86 tipos básicos de geometrías distintas para su fachada. Para fabricar los moldes de fundición de poliuretano para los elementos de fachada –algunos de los cuales eran sumamente complejos–, se nos facilitaron datos primarios estandarizados de los componentes en una nube de datos, los cuales se modelaron virtualmente a continuación.